Turbina a geometria variabile: principio di funzionamento, dispositivo, riparazione

Con lo sviluppo di turbine per motori a combustione interna, i produttori stanno cercando di migliorare la loro coerenza con i motori e l'efficienza. La soluzione seriale tecnicamente più avanzata è un cambiamento nella geometria dell'ingresso. Inoltre, vengono presi in considerazione il design delle turbine a geometria variabile, il principio di funzionamento e le caratteristiche di manutenzione.

Caratteristiche generali

Le turbine in esame si differenziano da quelle usuali per la capacità di adattarsi alla modalità di funzionamento del motore variando il rapporto A/R, che ne determina la portata. Questa è una caratteristica geometrica degli alloggiamenti, rappresentata dal rapporto tra l'area della sezione trasversale del canale e la distanza tra il baricentro di questa sezione e l'asse centrale della turbina.

La rilevanza dei turbocompressori a geometria variabile è dovuta al fatto che per alte e basse velocità i valori ottimali di questo parametro differiscono notevolmente. Quindi, a un piccolo valore di A/R, il flusso ha una velocità elevata, per cui la turbina gira rapidamente, ma la portata massima è bassa. Valori elevati di questo parametro, al contrario, determinano una grande portata e una bassa velocità dei gas di scarico.

Pertanto, se l'A/R è troppo alto, la turbina non sarà in grado di creare pressione ai bassi regimi, e se è troppo basso, strozzerà il motore in alto (a causa della contropressione nel collettore di scarico, le prestazioni diminuiranno). Pertanto, sui turbocompressori a geometria fissa si seleziona un valore medio A/R che gli permetta di operare su tutto il range di velocità, mentre il principio di funzionamento delle turbine a geometria variabile si basa sul mantenimento del suo valore ottimale. Pertanto, tali opzioni con una soglia di boost bassa e un ritardo minimo sono altamente efficaci alle alte velocità.

Oltre al nome principale (turbine a geometria variabile (VGT, VTG)) queste varianti sono note come modelli con ugello variabile (VNT), girante variabile (VVT), ugello turbina ad area variabile (VATN).

La turbina a geometria variabile è stata sviluppata da Garrett. Oltre a ciò, altri produttori sono impegnati nel rilascio di tali parti, inclusi MHI e BorgWarner. Il principale produttore di varianti di collettori rotanti è Cummins Turbo Technologies.

Nonostante l'uso di turbine a geometria variabile principalmente sui motori diesel, sono molto comuni e stanno guadagnando popolarità. Si presume che nel 2020 tali modelli occuperanno più del 63% del mercato globale delle turbine. L'espansione dell'uso di questa tecnologia e il suo sviluppo è dovuto principalmente all'inasprimento degli standard ambientali.

Design

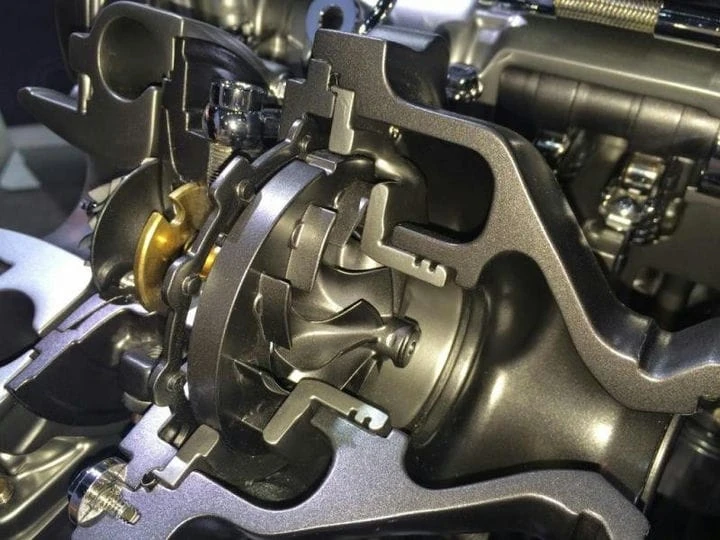

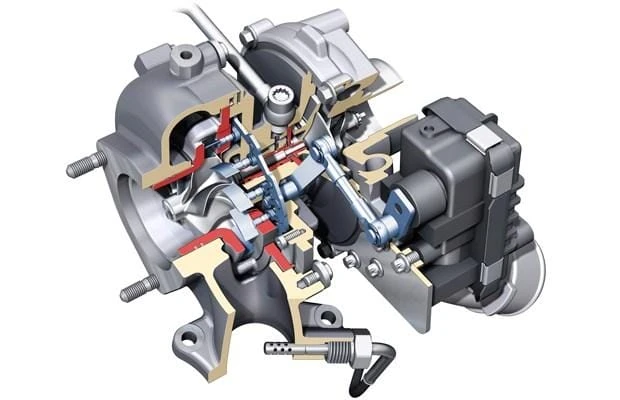

Il dispositivo della turbina a geometria variabile si differenzia dai modelli convenzionali per la presenza di un meccanismo aggiuntivo nella parte di ingresso della cassa della turbina. Ci sono diverse opzioni per il suo design.

Il tipo più comune è l'anello a paletta scorrevole. Questo dispositivo è rappresentato da un anello con un numero di lame fissate rigidamente disposte attorno al rotore e mobili rispetto alla piastra fissa. Il meccanismo di scorrimento serve a restringere/allargare il passaggio per il flusso dei gas.

Poiché l'anello della paletta scorre in direzione assiale, questo meccanismo è molto compatto e il numero minimo di punti deboli garantisce resistenza. Questa opzione è adatta per motori di grandi dimensioni, quindi viene utilizzata principalmente su camion e autobus. Si caratterizza per semplicità, alte prestazioni sui “bassi”, affidabilità.

La seconda opzione presuppone anche la presenza di un anello lamellare. Tuttavia, in questo caso, è fissato rigidamente su una piastra piana e le lame sono montate su perni che ne assicurano la rotazione in direzione assiale, dall'altra parte di essa. Pertanto, la geometria della turbina viene modificata per mezzo delle pale. Questa opzione è la più efficiente.

Tuttavia, a causa dell'elevato numero di parti mobili, questo design è meno affidabile, soprattutto in condizioni di alta temperatura. I problemi segnalati sono dovuti all'attrito delle parti metalliche, che si dilatano quando riscaldate.

Un'altra opzione è un muro mobile. È simile in molti modi alla tecnologia degli anelli di contatto, tuttavia in questo caso le lame fisse sono montate su una piastra statica anziché su un anello di contatto.

Un turbocompressore ad area variabile (IVA) prevede lame che ruotano attorno a un punto di montaggio. A differenza dello schema con lame rotanti, sono installati non lungo la circonferenza dell'anello, ma in fila. Poiché questa opzione richiede un sistema meccanico complesso e costoso, sono state sviluppate versioni semplificate.

Uno di questi è il turbocompressore a flusso variabile Aisin Seiki (VFT). L'alloggiamento della turbina è diviso in due canali da una pala fissa ed è dotato di una serranda che distribuisce il flusso tra di loro. Alcune lame fisse in più sono installate attorno al rotore. Forniscono ritenzione e fusione del flusso.

La seconda opzione, denominata schema Switchblade, è più vicina all'IVA, ma al posto di una fila di lame viene utilizzata una lama singola, anch'essa rotante attorno al punto di installazione. Esistono due tipi di tale costruzione. Uno di questi prevede l'installazione della lama nella parte centrale del corpo. Nel secondo caso si trova al centro del canale e lo divide in due scomparti, come una lama VFT.

Per controllare la turbina a geometria variabile, vengono utilizzati azionamenti: elettrici, idraulici, pneumatici. Il turbocompressore è controllato dalla centralina del motore (ECU, ECU).

Va notato che tali turbine non richiedono una valvola di bypass, in quanto grazie a un controllo preciso è possibile rallentare il flusso dei gas di scarico in modo non decompressivo e far passare l'eccesso attraverso la turbina.

Principio operativo

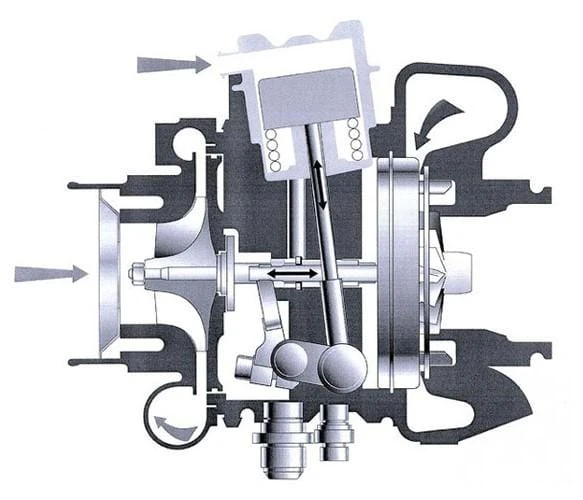

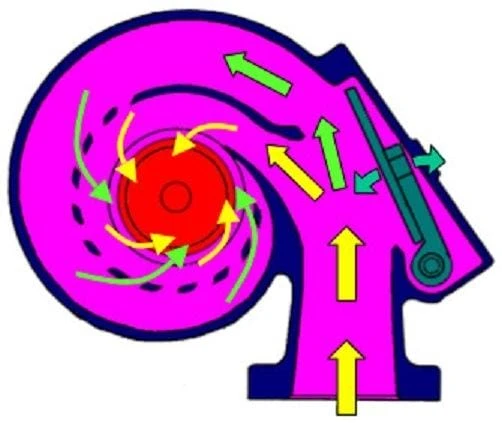

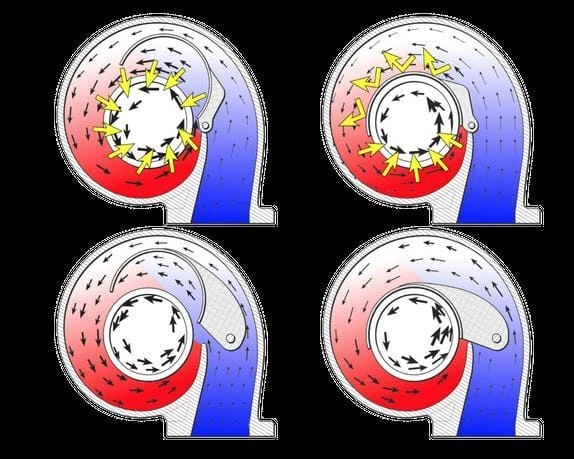

Le turbine a geometria variabile funzionano mantenendo l'A/R ottimale e l'angolo di turbolenza variando l'area della sezione trasversale dell'ingresso. Si basa sul fatto che la velocità del flusso del gas di scarico è inversamente correlata alla larghezza del canale. Pertanto, sui “fondi” per la promozione rapida, la sezione trasversale della parte di input diminuisce. Con un aumento della velocità per aumentare il flusso, si espande gradualmente.

Meccanismo di modifica della geometria

Il meccanismo per implementare questo processo è determinato dal progetto. Nei modelli con lame rotanti, ciò si ottiene cambiando la loro posizione: per garantire una sezione stretta, le lame sono perpendicolari alle linee radiali e per allargare il canale si spostano in una posizione a gradini.

Nelle turbine con anello scorrevole e parete mobile si verifica il movimento assiale dell'anello, che modifica anche la sezione trasversale del canale.

Il principio di funzionamento del VFT si basa sulla separazione del flusso. La sua accelerazione alle basse velocità avviene chiudendo il vano esterno del canale con una serranda, per cui i gas vanno al rotore nel modo più breve possibile. All'aumentare del carico, la serranda si alza per consentire il flusso attraverso entrambi i compartimenti per espandere la capacità.

Per i modelli VAT e Switchblade, la modifica della geometria avviene ruotando la pala: alle basse velocità si alza, restringendo il passaggio per velocizzare il flusso, e alle alte velocità è adiacente alla girante della turbina, ampliando la portata. Le turbine a serramanico del secondo tipo sono caratterizzate dall'ordine inverso di funzionamento della pala.

Quindi, sul “fondo” è adiacente al rotore, per cui il flusso scorre solo lungo la parete esterna dell'alloggiamento. All'aumentare della velocità, la pala si alza, aprendo un passaggio attorno alla girante per aumentare la portata.

Unità di azionamento

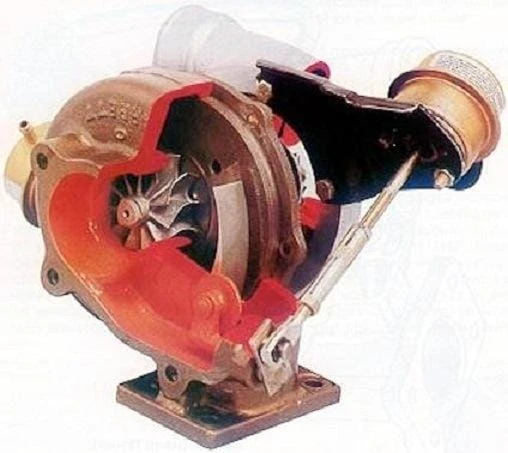

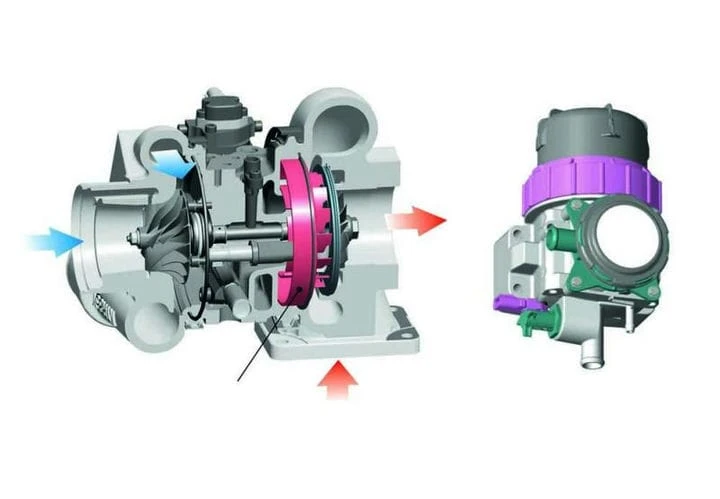

Tra gli azionamenti, i più comuni sono le opzioni pneumatiche, in cui il meccanismo è controllato da un pistone che muove l'aria all'interno del cilindro.

La posizione delle palette è controllata da un attuatore a membrana collegato da un'asta all'anello di controllo delle palette, in modo che la gola possa cambiare costantemente. L'attuatore aziona lo stelo in base al livello di vuoto, contrastando la molla. La modulazione del vuoto controlla un'elettrovalvola che fornisce una corrente lineare in funzione dei parametri del vuoto. Il vuoto può essere generato dalla pompa del vuoto del servofreno. La corrente viene fornita dalla batteria e modula la ECU.

Il principale svantaggio di tali azionamenti è dovuto allo stato difficilmente prevedibile del gas dopo la compressione, soprattutto se riscaldato. Pertanto, gli azionamenti idraulici ed elettrici sono più avanzati.

Gli attuatori idraulici funzionano secondo lo stesso principio degli attuatori pneumatici, ma al posto dell'aria nel cilindro viene utilizzato un liquido, che può essere rappresentato dall'olio motore. Inoltre, non si comprime, per cui un tale sistema fornisce un controllo migliore.

L'elettrovalvola utilizza la pressione dell'olio e un segnale dalla ECU per spostare l'anello. Il pistone idraulico muove la cremagliera e il pignone, che fa ruotare l'ingranaggio dentato, per cui le lame sono collegate in modo girevole. Per trasferire la posizione della lama della ECU, un sensore di posizione analogico si muove lungo la camma del suo azionamento. Quando la pressione dell'olio è bassa, le palette si aprono e si chiudono all'aumentare della pressione dell'olio.

L'attuatore elettrico è il più preciso, poiché la tensione può fornire un controllo molto preciso. Tuttavia, richiede un raffreddamento aggiuntivo, fornito dai tubi del refrigerante (nelle versioni pneumatica e idraulica, il liquido viene utilizzato per rimuovere il calore).

Un meccanismo di selezione viene utilizzato per azionare il dispositivo di modifica della geometria.

Alcuni modelli di turbine utilizzano un azionamento elettrico rotativo con un motore passo-passo diretto. In questo caso, la posizione delle lame è controllata da una valvola elettronica di feedback tramite il meccanismo a pignone e cremagliera. Per il feedback dalla ECU, viene utilizzata una camma con un sensore magnetoresistivo collegato all'ingranaggio.

Se è necessario girare le pale, la ECU fornisce un'alimentazione di corrente in un certo range per portarle in una posizione predeterminata, dopodiché, ricevuto un segnale dal sensore, diseccita la valvola di feedback.

La centralina del motore

Da quanto precede, ne consegue che il principio di funzionamento delle turbine a geometria variabile si basa sul coordinamento ottimale di un meccanismo aggiuntivo in conformità con la modalità di funzionamento del motore. Pertanto, è necessario il suo posizionamento preciso e il monitoraggio costante. Pertanto le turbine a geometria variabile sono controllate da centraline motore.

Usano strategie per massimizzare la produttività o migliorare le prestazioni ambientali. Esistono diversi principi per il funzionamento del BUD.

Il più comune di questi prevede l'uso di informazioni di riferimento basate su dati empirici e modelli di motori. In questo caso, il controller feedforward seleziona i valori da una tabella e utilizza il feedback per ridurre gli errori. Si tratta di una tecnologia versatile che consente di applicare diverse strategie di controllo.

Il suo principale svantaggio sono le limitazioni durante i transitori (accelerazione brusca, cambi di marcia). Per eliminarlo, sono stati utilizzati controller multiparametro, PD e PID. Questi ultimi sono considerati i più promettenti, ma non sono sufficientemente precisi nell'intera gamma di carichi. Ciò è stato risolto applicando algoritmi decisionali in logica fuzzy utilizzando MAS.

Esistono due tecnologie per fornire informazioni di base: il modello del motore medio e le reti neurali artificiali. Quest'ultimo include due strategie. Uno di questi prevede il mantenimento della spinta a un determinato livello, l'altro è il mantenimento di una differenza di pressione negativa. Nel secondo caso si ottengono le migliori prestazioni ambientali, ma si supera la velocità della turbina.

Non molti produttori stanno sviluppando centraline per turbocompressori a geometria variabile. La stragrande maggioranza di loro è rappresentata da prodotti di case automobilistiche. Tuttavia, ci sono alcune centraline di fascia alta di terze parti sul mercato progettate per tali turbine.

Disposizioni generali

Le principali caratteristiche delle turbine sono rappresentate dalla portata d'aria e dalla portata. L'area di ingresso è uno dei fattori che limitano le prestazioni. Le opzioni di geometria variabile consentono di modificare quest'area. Quindi, l'area effettiva è determinata dall'altezza del passaggio e dall'angolo delle lame. Il primo indicatore è cambiato nelle versioni con anello scorrevole, il secondo – nelle turbine con pale rotanti.

Pertanto, i turbocompressori a geometria variabile forniscono costantemente la spinta necessaria. Di conseguenza, i motori equipaggiati con essi non hanno ritardi dovuti al tempo di rotazione della turbina, come con i grandi turbocompressori convenzionali, e non si strozzano alle alte velocità, come con quelli piccoli.

Infine, va notato che, sebbene i turbocompressori a geometria variabile siano progettati per funzionare senza una valvola di bypass, è stato riscontrato che forniscono miglioramenti delle prestazioni principalmente all'”estremità inferiore” e alle alte velocità con pale completamente aperte, non in grado di gestire un flusso di massa elevato. Pertanto, per evitare un'eccessiva contropressione, si consiglia comunque di utilizzare un wastegate.

Vantaggi e svantaggi

L'adeguamento della turbina alla modalità di funzionamento del motore fornisce un miglioramento di tutti gli indicatori rispetto alle opzioni a geometria fissa:

- migliore reattività e prestazioni su tutta la gamma di giri;

- curva di coppia più fluida alle medie velocità;

- la capacità di far funzionare il motore a carico parziale con una miscela aria-carburante magra più efficiente;

- migliore efficienza termica;

- prevenire una spinta eccessiva alle alte velocità;

- la migliore prestazione ambientale;

- minor consumo di carburante;

- range di funzionamento della turbina esteso.

Lo svantaggio principale dei turbocompressori a geometria variabile è il loro design notevolmente complicato. A causa della presenza di elementi mobili e azionamenti aggiuntivi, sono meno affidabili e la manutenzione e la riparazione di turbine di questo tipo sono più difficili. Inoltre, le modifiche per i motori a benzina sono molto costose (circa 3 volte più costose di quelle convenzionali). Infine, queste turbine sono difficili da combinare con motori che non sono progettati per loro.

Va notato che le turbine a geometria variabile sono spesso inferiori alle controparti convenzionali in termini di prestazioni di picco. Ciò è dovuto alle perdite nell'alloggiamento e attorno ai supporti degli elementi mobili. Inoltre, le prestazioni massime diminuiscono drasticamente quando ci si allontana dalla posizione ottimale. Tuttavia, l'efficienza complessiva dei turbocompressori di questo design è superiore a quella delle varianti a geometria fissa a causa della gamma operativa più ampia.

Applicazione e funzioni aggiuntive

La portata delle turbine a geometria variabile è determinata dal loro tipo. Quindi, sui motori di automobili e veicoli commerciali leggeri, vengono installate opzioni con lame rotanti e le modifiche con anello scorrevole vengono utilizzate principalmente sui camion.

In generale, le turbine a geometria variabile sono più spesso utilizzate sui motori diesel. Ciò è dovuto alla bassa temperatura dei loro gas di scarico.

Sui motori diesel leggeri, tali turbocompressori servono principalmente a compensare la perdita di prestazioni del sistema di ricircolo dei gas di scarico.

Sui camion, le turbine stesse possono migliorare le prestazioni ambientali controllando la quantità di gas di scarico ricircolato all'aspirazione del motore. Pertanto, con l'utilizzo di turbocompressori a geometria variabile, è possibile aumentare la pressione nel collettore di scarico ad un valore maggiore rispetto a quella nel collettore di aspirazione per accelerare il ricircolo. Sebbene un'eccessiva contropressione abbia un effetto negativo sull'efficienza del carburante, aiuta a ridurre le emissioni di ossido di azoto.

Inoltre, il meccanismo può essere modificato per ridurre l'efficienza della turbina in una determinata posizione. Questo viene utilizzato per aumentare la temperatura dei gas di scarico al fine di pulire il filtro del particolato ossidando le particelle di carbonio bloccate a seguito del riscaldamento.

Queste funzioni richiedono un azionamento idraulico o elettrico.

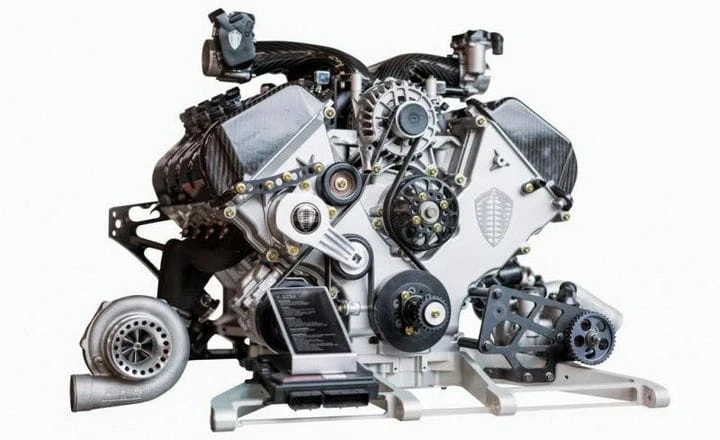

I noti vantaggi delle turbine a geometria variabile rispetto a quelle convenzionali le rendono l'opzione migliore per i motori sportivi. Tuttavia, sono estremamente rari sui motori a benzina. Si conoscono solo poche auto sportive equipaggiate con esse (attualmente la Porsche 718, 911 Turbo e Suzuki Swift Sport). Secondo un manager di BorgWarner, ciò è dovuto al costo molto elevato di produzione di tali turbine, dovuto alla necessità di utilizzare materiali resistenti al calore specializzati per interagire con i gas di scarico ad alta temperatura dei motori a benzina (i gas di scarico diesel hanno un temperatura, quindi le turbine sono più economiche per loro).

I primi VGT utilizzati sui motori a benzina erano realizzati con materiali convenzionali, quindi è stato necessario utilizzare complessi sistemi di raffreddamento per garantire una durata di servizio accettabile. Quindi, sulla Honda Legend del 1988, una tale turbina è stata combinata con un intercooler raffreddato ad acqua. Inoltre, questo tipo di motore ha una gamma più ampia di portate dei gas di scarico, richiedendo così la capacità di gestire una gamma di portate di massa più ampia.

I produttori raggiungono i livelli richiesti di prestazioni, reattività, efficienza e rispetto dell'ambiente nel modo più conveniente. L'eccezione sono i casi isolati in cui il costo finale non è una priorità. In questo contesto, questo è, ad esempio, il raggiungimento di prestazioni da record al Koenigsegg One: 1 o l'adattamento di una Porsche 911 Turbo all'uso civile.

In generale, la stragrande maggioranza delle auto con turbocompressore è dotata di turbocompressori convenzionali. Per i motori sportivi ad alte prestazioni, vengono spesso utilizzate opzioni a doppio scorrimento. Sebbene questi turbocompressori siano inferiori ai VGT, offrono gli stessi vantaggi rispetto alle turbine convenzionali, solo in misura minore, e tuttavia hanno quasi lo stesso design semplice di quest'ultimo. Per quanto riguarda la messa a punto, l'uso di turbocompressori a geometria variabile, oltre al costo elevato, è limitato dalla complessità della loro messa a punto.

Per i motori a benzina, in uno studio di H. Ishihara, K. Adachi e S. Kono, la turbina a flusso variabile (VFT) è stata indicata come la più ottimale tra i VGT. Grazie ad un solo elemento mobile si riducono i costi di produzione e si aumenta la stabilità termica. Inoltre, una tale turbina funziona secondo un semplice algoritmo ECU, simile alle opzioni a geometria fissa dotate di una valvola di bypass. Risultati particolarmente buoni sono stati ottenuti quando una tale turbina è stata combinata con un iVTEC. Tuttavia, per i sistemi a induzione forzata, si osserva un aumento della temperatura dei gas di scarico di 50-100 °C, che influisce sulle prestazioni ambientali. Questo problema è stato risolto utilizzando un collettore in alluminio raffreddato ad acqua.

La soluzione di BorgWarner per i motori a benzina è stata quella di combinare la tecnologia Twin Scroll e il design a geometria variabile nella turbina a geometria variabile Twin Scroll presentata al SEMA 2015. Il suo design è simile alla turbina Twin Scroll: questo turbocompressore ha una doppia aspirazione e una doppia girante monolitica e è combinato con un collettore a doppia spirale, tenendo conto della sequenza dei cilindri per eliminare le pulsazioni dei gas di scarico al fine di creare un flusso più denso.

La differenza sta nella presenza di una serranda nella parte di aspirazione, che, a seconda del carico, distribuisce il flusso sulle giranti. A basse velocità, tutti i gas di scarico vanno in una piccola parte del rotore e la parte più grande viene bloccata, il che fornisce uno spin-up ancora più veloce rispetto a una tradizionale turbina a doppio scorrimento. All'aumentare del carico, l'ammortizzatore si sposta gradualmente nella posizione centrale e distribuisce uniformemente il flusso alle alte velocità, come in un design standard a doppio scorrimento. Cioè, in termini di meccanismo per cambiare la geometria, una tale turbina è vicina a un VFT.

Pertanto, questa tecnologia, come la tecnologia a geometria variabile, fornisce una modifica del rapporto A / R a seconda del carico, adattando la turbina alla modalità di funzionamento del motore, che amplia il campo di funzionamento. Allo stesso tempo, il design in esame è molto più semplice ed economico, poiché qui viene utilizzato un solo elemento mobile, che opera secondo un semplice algoritmo e non sono necessari materiali resistenti al calore. Quest'ultimo è dovuto ad un abbassamento della temperatura dovuto alla dispersione termica sulle pareti del doppio involucro della turbina. Va notato che soluzioni simili sono state incontrate in precedenza (ad esempio un distributore rapido), ma per qualche motivo questa tecnologia non ha guadagnato popolarità.

Manutenzione e riparazione

La principale operazione di manutenzione delle turbine è la pulizia. La necessità è dovuta alla loro interazione con i gas di scarico, rappresentati dai prodotti della combustione di carburanti e oli. Tuttavia, la pulizia è raramente richiesta. L'inquinamento intenso indica violazioni della modalità di funzionamento, che possono essere causate da pressione eccessiva, usura delle guarnizioni o boccole delle giranti, nonché vano pistone, intasamento dello sfiato.

Le turbine a geometria variabile sono più sensibili alle incrostazioni rispetto alle turbine convenzionali. Ciò è dovuto al fatto che l'accumulo di fuliggine nella pala di guida del dispositivo di modifica della geometria porta al suo incuneamento o alla perdita di mobilità. Di conseguenza, il funzionamento del turbocompressore viene interrotto.

Nel caso più semplice, la pulizia viene effettuata utilizzando un liquido speciale, ma spesso è necessario un lavoro manuale. La turbina deve essere prima smontata. Quando si stacca il meccanismo di modifica della geometria, fare attenzione a non tagliare i bulloni di montaggio. La successiva perforazione dei loro frammenti può causare danni ai fori. Pertanto, la pulizia della turbina a geometria variabile è alquanto complicata.

Inoltre, va tenuto presente che una manipolazione incauta della cartuccia può danneggiare o deformare le pale del rotore. Se viene smontato al termine della pulizia, sarà necessario il bilanciamento, ma di solito la pulizia non viene eseguita all'interno della cartuccia.

La fuliggine d'olio sulle ruote indica l'usura delle fasce elastiche o del gruppo valvole, nonché delle guarnizioni del rotore nella cartuccia. La pulizia senza eliminare questi malfunzionamenti del motore o riparare la turbina non è consigliabile.

Dopo aver sostituito la cartuccia per turbocompressori del tipo in oggetto, è necessaria la regolazione della geometria. Per questo vengono utilizzate viti di regolazione persistenti e ruvide. Va notato che alcuni modelli della prima generazione non sono stati inizialmente configurati dai produttori, per cui le loro prestazioni in basso sono ridotte del 15-25%. In particolare, questo vale per le turbine Garrett. Le istruzioni possono essere trovate online su come regolare una turbina a geometria variabile.

Sommario

I turbocompressori a geometria variabile rappresentano lo stadio più alto nello sviluppo delle turbine seriali per motori a combustione interna. Un meccanismo aggiuntivo nella parte di aspirazione assicura che la turbina sia adattata alla modalità di funzionamento del motore regolando la configurazione. Ciò migliora le prestazioni, l'economia e il rispetto dell'ambiente. Tuttavia, il design del VGT è complesso e i modelli per motori a benzina sono molto costosi.