Turbine à géométrie variable : principe de fonctionnement, dispositif, réparation

Avec le développement des turbines pour moteurs à combustion interne, les constructeurs tentent d'améliorer leur cohérence avec les moteurs et leur rendement. La solution série la plus avancée techniquement est une modification de la géométrie de l'entrée. En outre, la conception des turbines à géométrie variable, le principe de fonctionnement et les caractéristiques de maintenance sont pris en compte.

Caractéristiques générales

Les turbines envisagées diffèrent des turbines habituelles par leur capacité à s'adapter au mode de fonctionnement du moteur en modifiant le rapport A/R, qui détermine le débit. Il s'agit d'une caractéristique géométrique des carters, représentée par le rapport de la section transversale du canal et de la distance entre le centre de gravité de cette section et l'axe central de la turbine.

La pertinence des turbocompresseurs à géométrie variable est due au fait que pour les hautes et basses vitesses, les valeurs optimales de ce paramètre diffèrent considérablement. Ainsi, à une petite valeur de A/R, le flux a une vitesse élevée, ce qui fait que la turbine tourne rapidement, mais le débit maximal est faible. De grandes valeurs de ce paramètre, au contraire, déterminent un débit important et une faible vitesse des gaz d'échappement.

Ainsi, si l'A/R est trop élevé, la turbine ne pourra pas créer de pression à bas régime, et s'il est trop faible, elle étouffera le moteur en haut (à cause de la contre-pression dans le collecteur d'échappement, les performances vont chuter). Ainsi, sur les turbocompresseurs à géométrie fixe, on sélectionne une valeur A/R moyenne qui lui permet de fonctionner sur toute la plage de régime, alors que le principe de fonctionnement des turbines à géométrie variable repose sur le maintien de sa valeur optimale. Par conséquent, de telles options avec un seuil de suralimentation bas et un décalage minimal sont très efficaces à haute vitesse.

En plus du nom principal (turbines à géométrie variable (VGT, VTG)), ces variantes sont connues sous le nom de modèles à tuyère variable (VNT), roue variable (VVT), tuyère de turbine à section variable (VATN).

La turbine à géométrie variable a été développée par Garrett. En plus de cela, d'autres fabricants sont engagés dans la sortie de telles pièces, notamment MHI et BorgWarner. Le principal fabricant de variantes de bagues collectrices est Cummins Turbo Technologies.

Malgré l'utilisation de turbines à géométrie variable principalement sur les moteurs diesel, elles sont très courantes et gagnent en popularité. On suppose qu'en 2020, ces modèles occuperont plus de 63 % du marché mondial des turbines. L'expansion de l'utilisation de cette technologie et son développement sont principalement dus au durcissement des normes environnementales.

Concevoir

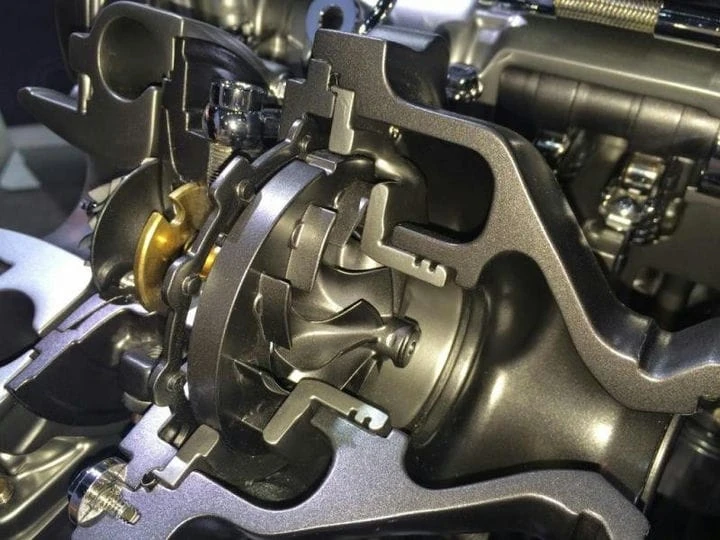

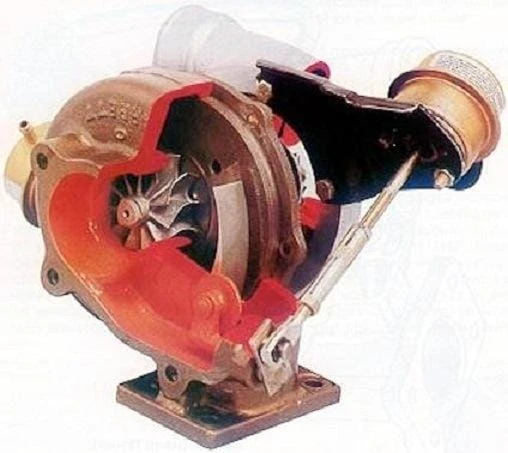

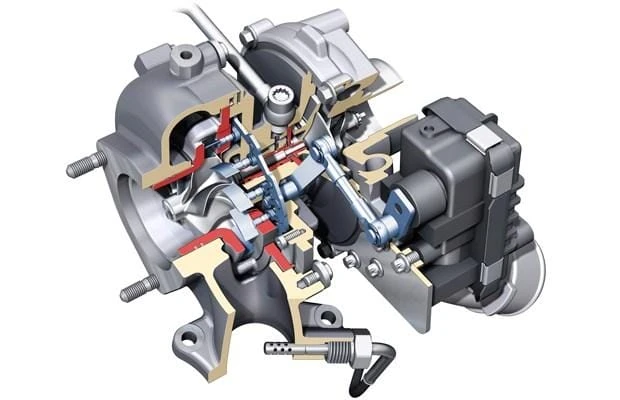

Le dispositif de la turbine à géométrie variable se distingue des modèles classiques par la présence d'un mécanisme supplémentaire dans la partie d'entrée du carter de turbine. Il existe plusieurs options pour sa conception.

Le type le plus courant est l'anneau de palette coulissant. Ce dispositif est représenté par un anneau avec un certain nombre de pales rigidement fixées situées autour du rotor et se déplaçant par rapport au plateau fixe. Le mécanisme coulissant sert à rétrécir/élargir le passage pour le flux de gaz.

Comme l'anneau de palette coulisse dans le sens axial, ce mécanisme est très compact et le nombre minimum de points faibles assure la solidité. Cette option convient aux gros moteurs, elle est donc principalement utilisée sur les camions et les bus. Il se caractérise par sa simplicité, ses hautes performances sur les «fonds», sa fiabilité.

La deuxième option suppose également la présence d'un anneau à aubes. Cependant, dans ce cas, il est fixé rigidement sur une plaque plane, et les pales sont montées sur des axes qui assurent leur rotation dans le sens axial, de l'autre côté de celle-ci. Ainsi, la géométrie de la turbine est modifiée au moyen des aubes. Cette option est la plus efficace.

Cependant, en raison du grand nombre de pièces mobiles, cette conception est moins fiable, en particulier dans des conditions de température élevée. Les problèmes constatés sont dus au frottement des pièces métalliques, qui se dilatent lorsqu'elles sont chauffées.

Une autre option est un mur mobile. Il est similaire à bien des égards à la technologie des bagues collectrices, mais dans ce cas, les lames fixes sont montées sur une plaque statique plutôt que sur une bague collectrice.

Un turbocompresseur à section variable (VAT) implique des pales qui tournent autour d'un point de montage. Contrairement au schéma à lames rotatives, elles ne sont pas installées le long de la circonférence de l'anneau, mais en rangée. Du fait que cette option nécessite un système mécanique complexe et coûteux, des versions simplifiées ont été développées.

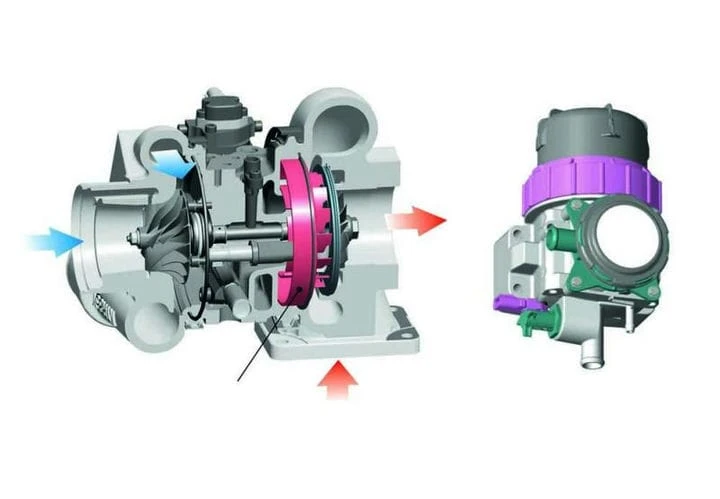

L'un d'eux est le turbocompresseur à débit variable Aisin Seiki (VFT). Le carter de la turbine est divisé en deux canaux par une aube fixe et est équipé d'un registre qui répartit le débit entre eux. Quelques pales fixes supplémentaires sont installées autour du rotor. Ils assurent la rétention et la fusion des flux.

La deuxième option, appelée schéma Switchblade, est plus proche de la TVA, mais au lieu d'une rangée de lames, une seule lame est utilisée, tournant également autour du point d'installation. Il existe deux types de telles constructions. L'un d'eux implique l'installation de la lame dans la partie centrale du corps. Dans le second cas, il se trouve au milieu du canal et le divise en deux compartiments, comme une lame VFT.

Pour contrôler la turbine à géométrie variable, des entraînements sont utilisés: électriques, hydrauliques, pneumatiques. Le turbocompresseur est commandé par l'unité de commande du moteur (ECU, ECU).

Il convient de noter que de telles turbines ne nécessitent pas de soupape de dérivation, car grâce à un contrôle précis, il est possible de ralentir le flux de gaz d'échappement de manière non décompressive et de faire passer l'excédent à travers la turbine.

Principe de fonctionnement

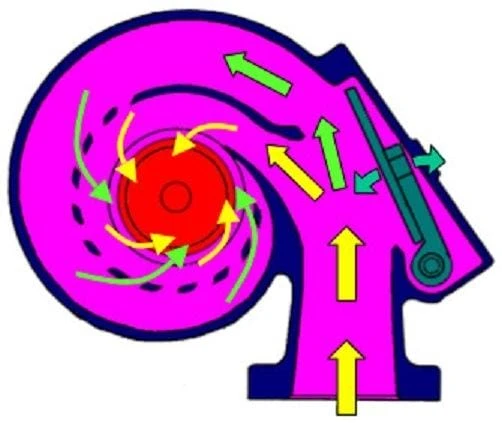

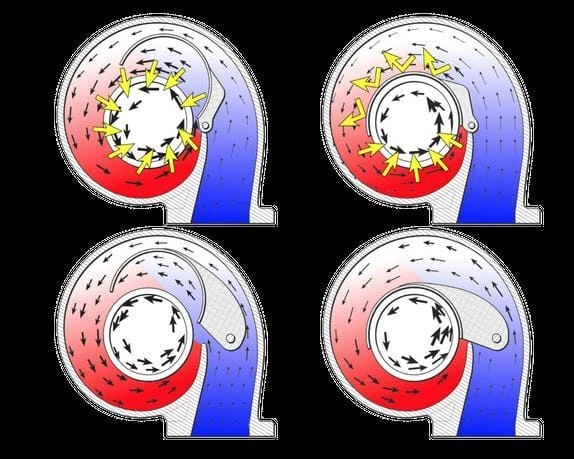

Les turbines à géométrie variable fonctionnent en maintenant l'A/R et l'angle de tourbillon optimaux en faisant varier la section transversale de l'entrée. Il est basé sur le fait que la vitesse d'écoulement des gaz d'échappement est inversement proportionnelle à la largeur du canal. Par conséquent, sur les “bas” pour une promotion rapide, la section transversale de la partie d'entrée diminue. Avec une augmentation de la vitesse pour augmenter le débit, il se dilate progressivement.

Mécanisme de modification de la géométrie

Le mécanisme de mise en œuvre de ce processus est déterminé par la conception. Dans les modèles à pales rotatives, cela se fait en changeant leur position: pour assurer une section étroite, les pales sont perpendiculaires aux lignes radiales, et pour élargir le canal, elles se déplacent dans une position étagée.

Dans les turbines à anneau coulissant et à paroi mobile, le mouvement axial de l'anneau se produit, ce qui modifie également la section transversale du canal.

Le principe de fonctionnement du VFT est basé sur la séparation des flux. Son accélération à basse vitesse est réalisée en fermant le compartiment externe du canal avec un amortisseur, à la suite de quoi les gaz vont au rotor de la manière la plus courte possible. Au fur et à mesure que la charge augmente, le registre monte pour permettre l'écoulement à travers les deux compartiments afin d'augmenter la capacité.

Pour les modèles VAT et Switchblade, le changement de géométrie se fait en tournant la pale: à basse vitesse, elle monte, rétrécissant le passage pour accélérer le débit, et à haute vitesse, elle est adjacente à la roue de turbine, augmentant le débit. Les turbines à ailettes du deuxième type se caractérisent par l'ordre inverse de fonctionnement de l'aube.

Ainsi, sur les «fonds», il est adjacent au rotor, de sorte que le flux ne passe que le long de la paroi extérieure du boîtier. Au fur et à mesure que la vitesse augmente, la pale monte, ouvrant un passage autour de la roue pour augmenter le débit.

Unité d'entraînement

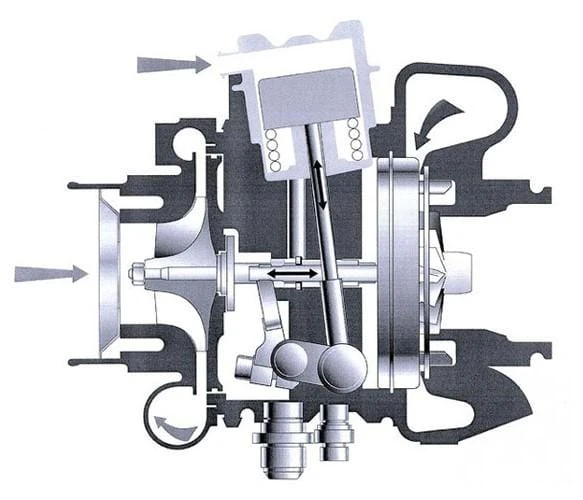

Parmi les entraînements, les plus courants sont les options pneumatiques, où le mécanisme est contrôlé par un piston déplaçant l'air à l'intérieur du cylindre.

La position des aubes est commandée par un actionneur à membrane relié par une tige à la bague de commande des aubes, de sorte que le col peut constamment changer. L'actionneur entraîne la tige en fonction du niveau de vide, contrecarrant le ressort. La modulation du vide commande une électrovanne qui délivre un courant linéaire en fonction des paramètres du vide. Le vide peut être généré par la pompe à vide du servofrein. Le courant est fourni par la batterie et module l'ECU.

Le principal inconvénient de tels entraînements est dû à l'état difficilement prévisible du gaz après compression, notamment lorsqu'il est chauffé. Par conséquent, les entraînements hydrauliques et électriques sont plus avancés.

Les actionneurs hydrauliques fonctionnent sur le même principe que les actionneurs pneumatiques, mais à la place de l'air dans le cylindre, un liquide est utilisé, qui peut être représenté par l'huile moteur. De plus, il ne se comprime pas, ce qui permet à un tel système d'avoir un meilleur contrôle.

L'électrovanne utilise la pression d'huile et un signal de l'ECU pour déplacer l'anneau. Le piston hydraulique déplace la crémaillère et le pignon, ce qui fait tourner l'engrenage denté, à la suite de quoi les lames sont reliées de manière pivotante. Pour transférer la position de la lame de l'ECU, un capteur de position analogique se déplace le long de la came de son entraînement. Lorsque la pression d'huile est faible, les aubes s'ouvrent et se ferment à mesure que la pression d'huile augmente.

L'actionneur électrique est le plus précis, car la tension peut fournir un contrôle très fin. Cependant, il nécessite un refroidissement supplémentaire, qui est assuré par des tubes de refroidissement (dans les versions pneumatiques et hydrauliques, le liquide est utilisé pour évacuer la chaleur).

Un mécanisme de sélection est utilisé pour entraîner le dispositif de changement de géométrie.

Certains modèles de turbines utilisent un entraînement électrique rotatif avec un moteur pas à pas direct. Dans ce cas, la position des lames est contrôlée par une soupape de rétroaction électronique à travers le mécanisme à crémaillère et pignon. Pour le retour de l'ECU, une came avec un capteur magnétorésistif fixé à l'engrenage est utilisée.

S'il est nécessaire de faire tourner les lames, l'ECU fournit une alimentation en courant dans une certaine plage pour les déplacer vers une position prédéterminée, après quoi, après avoir reçu un signal du capteur, il désexcite la vanne de rétroaction.

L'unité de commande du moteur

De ce qui précède, il résulte que le principe de fonctionnement des turbines à géométrie variable repose sur la coordination optimale d'un mécanisme complémentaire en fonction du mode de fonctionnement du moteur. Par conséquent, son positionnement précis et sa surveillance constante sont nécessaires. Par conséquent, les turbines à géométrie variable sont contrôlées par des unités de contrôle du moteur.

Ils utilisent des stratégies pour maximiser la productivité ou améliorer la performance environnementale. Il existe plusieurs principes pour le fonctionnement du BUD.

La plus courante d'entre elles implique l'utilisation d'informations de référence basées sur des données empiriques et des modèles de moteurs. Dans ce cas, le contrôleur prédictif sélectionne des valeurs dans une table et utilise la rétroaction pour réduire les erreurs. Il s'agit d'une technologie polyvalente qui vous permet d'appliquer diverses stratégies de contrôle.

Son principal inconvénient réside dans les limitations lors des transitoires (fortes accélérations, changements de vitesses). Pour l'éliminer, des contrôleurs multiparamètres, PD et PID ont été utilisés. Ces derniers sont considérés comme les plus prometteurs, mais ils ne sont pas assez précis dans toute la gamme de charges. Ce problème a été résolu en appliquant des algorithmes de décision de logique floue à l'aide de MAS.

Il existe deux technologies pour fournir des informations de fond: le modèle de moteur moyen et les réseaux de neurones artificiels. Ce dernier comprend deux stratégies. L'une consiste à maintenir le boost à un niveau donné, l'autre à maintenir une différence de pression négative. Dans le second cas, la meilleure performance environnementale est atteinte, mais la vitesse de la turbine est dépassée.

Peu de fabricants développent des calculateurs pour les turbocompresseurs à géométrie variable. La grande majorité d'entre eux sont représentés par des produits de constructeurs automobiles. Cependant, il existe sur le marché des calculateurs haut de gamme tiers conçus pour de telles turbines.

Dispositions générales

Les principales caractéristiques des turbines sont représentées par le débit massique d'air et le débit. La zone d'entrée est l'un des facteurs limitant les performances. Les options de géométrie variable vous permettent de modifier cette zone. Ainsi, la surface effective est déterminée par la hauteur du passage et l'angle des pales. Le premier indicateur est modifié dans les versions à anneau coulissant, le second – dans les turbines à pales rotatives.

Ainsi, les turbocompresseurs à géométrie variable fournissent en permanence la suralimentation nécessaire. En conséquence, les moteurs qui en sont équipés n'ont pas de retard dû au temps de rotation de la turbine, comme avec les gros turbocompresseurs conventionnels, et ne s'étouffent pas à des vitesses élevées, comme avec les petits.

Enfin, il convient de noter que, bien que les turbocompresseurs à géométrie variable soient conçus pour fonctionner sans soupape de dérivation, ils se sont avérés fournir des gains de performances principalement au “bas de gamme”, et à des vitesses élevées avec des aubes complètement ouvertes, pas en mesure de gérer un grand débit massique. Par conséquent, pour éviter une contre-pression excessive, il est toujours recommandé d'utiliser une soupape de décharge.

Avantages et inconvénients

L'ajustement de la turbine au mode de fonctionnement du moteur permet d'améliorer tous les indicateurs par rapport aux options à géométrie fixe :

- meilleure réactivité et performance sur toute la plage de régime;

- courbe de couple plus douce à vitesse moyenne;

- la possibilité de faire fonctionner le moteur à charge partielle avec un mélange air-carburant pauvre plus efficace ;

- meilleure efficacité thermique;

- empêcher une suralimentation excessive à grande vitesse ;

- meilleures performances environnementales;

- consommation de carburant réduite;

- plage de fonctionnement étendue de la turbine.

Le principal inconvénient des turbocompresseurs à géométrie variable est leur conception très compliquée. En raison de la présence d'éléments mobiles et d'entraînements supplémentaires, ils sont moins fiables et la maintenance et la réparation des turbines de ce type sont plus difficiles. De plus, les modifications des moteurs à essence sont très coûteuses (environ 3 fois plus chères que les moteurs conventionnels). Enfin, ces turbines sont difficilement associables à des moteurs qui ne leur sont pas destinés.

Il convient de noter que les turbines à géométrie variable sont souvent inférieures à leurs homologues conventionnelles en termes de performances de pointe. Ceci est dû aux pertes dans le boîtier et autour des supports des éléments mobiles. De plus, les performances maximales chutent fortement lorsqu'on s'éloigne de la position optimale. Cependant, l'efficacité globale des turbocompresseurs de cette conception est supérieure à celle des variantes à géométrie fixe en raison de la plage de fonctionnement plus large.

Application et fonctions supplémentaires

La portée des turbines à géométrie variable est déterminée par leur type. Ainsi, sur les moteurs des voitures et des véhicules utilitaires légers, des options à pales rotatives sont installées et les modifications à anneau coulissant sont principalement utilisées sur les camions.

De manière générale, les turbines à géométrie variable sont le plus souvent utilisées sur les moteurs diesel. Cela est dû à la basse température de leurs gaz d'échappement.

Sur les moteurs diesel légers, de tels turbocompresseurs servent principalement à compenser la perte de performances du système de recirculation des gaz d'échappement.

Sur les camions, les turbines elles-mêmes peuvent améliorer les performances environnementales en contrôlant la quantité de gaz d'échappement recirculés vers l'admission du moteur. Ainsi, avec l'utilisation de turbocompresseurs à géométrie variable, il est possible d'augmenter la pression dans le collecteur d'échappement à une valeur supérieure à celle dans le collecteur d'admission afin d'accélérer la recirculation. Bien qu'une contre-pression excessive ait un effet négatif sur le rendement énergétique, elle contribue à réduire les émissions d'oxyde d'azote.

De plus, le mécanisme peut être modifié pour réduire le rendement de la turbine dans une position donnée. Celui-ci sert à élever la température des gaz d'échappement afin de balayer le filtre à particules en oxydant les particules de carbone collées sous l'effet de l'échauffement.

Ces fonctions nécessitent un entraînement hydraulique ou électrique.

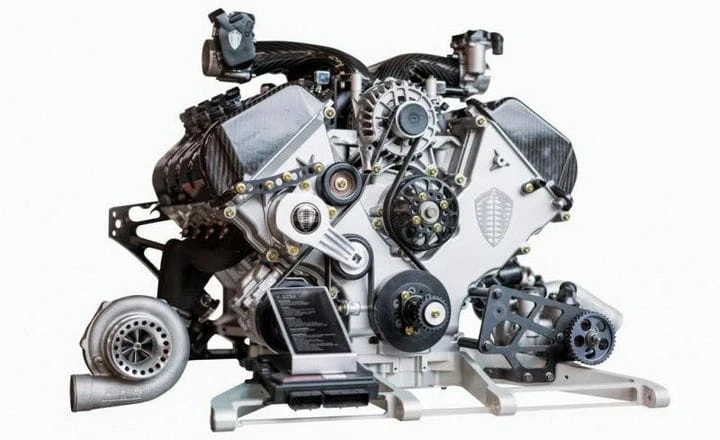

Les avantages notoires des turbines à géométrie variable par rapport aux turbines conventionnelles en font la meilleure option pour les moteurs sportifs. Cependant, ils sont extrêmement rares sur les moteurs à essence. Seules quelques voitures de sport qui en sont équipées sont connues (actuellement les Porsche 718, 911 Turbo et Suzuki Swift Sport). Selon un responsable de BorgWarner, cela est dû au coût très élevé de production de telles turbines, en raison de la nécessité d'utiliser des matériaux spécialisés résistant à la chaleur pour interagir avec les gaz d'échappement à haute température des moteurs à essence (les gaz d'échappement diesel ont une température, donc les turbines sont moins chères pour eux).

Les premiers VGT utilisés sur les moteurs à essence étaient fabriqués à partir de matériaux conventionnels, il fallait donc utiliser des systèmes de refroidissement complexes pour assurer une durée de vie acceptable. Ainsi, sur la Honda Legend de 1988, une telle turbine était combinée à un refroidisseur intermédiaire refroidi à l'eau. De plus, ce type de moteur a une plage plus large de débits de gaz d'échappement, nécessitant ainsi la capacité de gérer une plus grande plage de débit massique.

Les fabricants atteignent les niveaux requis de performance, de réactivité, d'efficacité et de respect de l'environnement de la manière la plus rentable. L'exception concerne les cas isolés où le coût final n'est pas une priorité. Dans ce contexte, il s'agit par exemple d'atteindre des performances record chez Koenigsegg One:1 ou d'adapter une Porsche 911 Turbo à un usage civil.

En général, la grande majorité des voitures turbocompressées sont équipées de turbocompresseurs conventionnels. Pour les moteurs sportifs hautes performances, les options à double volute sont souvent utilisées. Bien que ces turbocompresseurs soient inférieurs aux VGT, ils offrent les mêmes avantages par rapport aux turbines conventionnelles, mais dans une moindre mesure, et pourtant ont presque la même conception simple que ces dernières. En ce qui concerne le réglage, l'utilisation de turbocompresseurs à géométrie variable, en plus d'un coût élevé, est limitée par la complexité de leur réglage.

Pour les moteurs à essence, dans une étude de H. Ishihara, K. Adachi et S. Kono, la turbine à débit variable (VFT) a été notée comme la plus optimale parmi les VGT. Grâce à un seul élément mobile, les coûts de production sont réduits et la stabilité thermique est augmentée. De plus, une telle turbine fonctionne selon un algorithme ECU simple, similaire aux options à géométrie fixe équipées d'une vanne de dérivation. Des résultats particulièrement bons ont été obtenus lorsqu'une telle turbine est associée à un iVTEC. Cependant, pour les systèmes à induction forcée, une augmentation de la température des gaz d'échappement de 50 à 100 °C est observée, ce qui affecte les performances environnementales. Ce problème a été résolu en utilisant un collecteur en aluminium refroidi à l'eau.

La solution de BorgWarner pour les moteurs à essence consistait à combiner la technologie Twin Scroll et la conception à géométrie variable dans la turbine à géométrie variable Twin Scroll présentée au SEMA 2015. Sa conception est similaire à la turbine Twin Scroll: ce turbocompresseur a une double entrée et une roue de turbine monolithique double et est associé à un collecteur à double spirale, prenant en compte la séquence des cylindres pour éliminer la pulsation des gaz d'échappement afin de créer un flux plus dense.

La différence réside dans la présence d'un amortisseur dans la partie d'entrée qui, en fonction de la charge, répartit le débit sur les roues. À bas régime, tous les gaz d'échappement vont dans une petite partie du rotor, et la grande partie est bloquée, ce qui permet une mise en rotation encore plus rapide qu'une turbine à double volute classique. Au fur et à mesure que la charge augmente, le registre se déplace progressivement vers la position médiane et répartit uniformément le débit à des vitesses élevées, comme dans une conception standard à double volute. Autrement dit, en termes de mécanisme de changement de géométrie, une telle turbine est proche d'un VFT.

Ainsi, cette technologie, comme la technologie à géométrie variable, prévoit une variation du rapport A/R en fonction de la charge, ajustant la turbine au mode de fonctionnement du moteur, ce qui élargit la plage de fonctionnement. Dans le même temps, la conception envisagée est beaucoup plus simple et moins chère, car un seul élément mobile est utilisé ici, fonctionnant selon un algorithme simple, et des matériaux résistants à la chaleur ne sont pas nécessaires. Cette dernière est due à une baisse de température due à une perte de chaleur sur les parois du double carter de la turbine. Il convient de noter que des solutions similaires ont déjà été rencontrées (par exemple, un distributeur à tiroir rapide), mais pour une raison quelconque, cette technologie n'a pas gagné en popularité.

Entretien et réparation

La principale opération de maintenance des turbines est le nettoyage. La nécessité en est due à leur interaction avec les gaz d'échappement, représentés par les produits de combustion des carburants et des huiles. Cependant, le nettoyage est rarement nécessaire. Une pollution intensive indique des violations du mode de fonctionnement, qui peuvent être causées par une pression excessive, l'usure des joints ou des bagues des roues, ainsi que le compartiment du piston, le colmatage du reniflard.

Les turbines à géométrie variable sont plus sensibles à l'encrassement que les turbines conventionnelles. Ceci est dû au fait que l'accumulation de suie dans l'aube directrice du dispositif de changement de géométrie entraîne son coincement ou perte de mobilité. De ce fait, le fonctionnement du turbocompresseur est perturbé.

Dans le cas le plus simple, le nettoyage est effectué à l'aide d'un liquide spécial, mais un travail manuel est souvent nécessaire. La turbine doit d'abord être démontée. Lors du démontage du mécanisme de changement de géométrie, veillez à ne pas couper les boulons de fixation. Le forage ultérieur de leurs fragments peut endommager les trous. Ainsi, le nettoyage de la turbine à géométrie variable est quelque peu compliqué.

De plus, il faut garder à l'esprit qu'une manipulation négligente de la cartouche peut endommager ou déformer les pales du rotor. S'il est démonté une fois le nettoyage terminé, un équilibrage sera nécessaire, mais le nettoyage n'est généralement pas effectué à l'intérieur de la cartouche.

La suie d'huile sur les roues indique une usure des segments de piston ou du groupe de soupapes, ainsi que des joints de rotor dans la cartouche. Un nettoyage sans éliminer ces dysfonctionnements du moteur ou réparer la turbine n'est pas conseillé.

Après avoir remplacé la cartouche pour les turbocompresseurs du type en question, un réglage de la géométrie est nécessaire. Pour cela, des vis de réglage persistantes et rugueuses sont utilisées. Il convient de noter que certains modèles de la première génération n'ont pas été initialement configurés par les fabricants, ce qui a pour effet de réduire leurs performances “en bas” de 15 à 25%. En particulier, cela est vrai pour les turbines Garrett. Des instructions peuvent être trouvées en ligne sur la façon d'ajuster une turbine à géométrie variable.

Résumé

Les turbocompresseurs à géométrie variable représentent l'étape la plus élevée dans le développement des turbines de série pour les moteurs à combustion interne. Un mécanisme supplémentaire dans la partie admission assure l'adaptation de la turbine au mode de fonctionnement du moteur en ajustant la configuration. Cela améliore les performances, l'économie et le respect de l'environnement. Cependant, la conception du VGT est complexe et les modèles pour moteurs à essence sont très coûteux.