Turbine mit variabler Geometrie: Funktionsprinzip, Vorrichtung, Reparatur

Mit der Entwicklung von Turbinen für Verbrennungsmotoren versuchen die Hersteller, deren Konsistenz mit Motoren und Wirkungsgrad zu verbessern. Die technisch fortschrittlichste Serienlösung ist eine Änderung der Geometrie des Einlasses. Als nächstes werden die Konstruktion von Turbinen mit variabler Geometrie, das Funktionsprinzip und Wartungsmerkmale betrachtet.

Allgemeine Merkmale

Die betrachteten Turbinen unterscheiden sich von den üblichen durch die Anpassungsfähigkeit an die Motorbetriebsart durch Änderung des A / R-Verhältnisses, das den Durchsatz bestimmt. Dies ist eine geometrische Eigenschaft der Gehäuse, dargestellt durch das Verhältnis der Querschnittsfläche des Kanals und des Abstands zwischen dem Schwerpunkt dieses Abschnitts und der Mittelachse der Turbine.

Die Relevanz von Turboladern mit variabler Geometrie ergibt sich aus der Tatsache, dass sich die optimalen Werte dieses Parameters für hohe und niedrige Drehzahlen erheblich unterscheiden. Bei einem kleinen Wert von A/R hat die Strömung also eine hohe Geschwindigkeit, wodurch die Turbine schnell hochdreht, aber der maximale Durchsatz gering ist. Große Werte dieses Parameters hingegen bestimmen einen großen Durchsatz und eine niedrige Abgasgeschwindigkeit.

Wenn das A/R daher zu hoch ist, kann die Turbine bei niedrigen Drehzahlen keinen Druck aufbauen, und wenn es zu niedrig ist, wird der Motor oben abwürgen (aufgrund des Gegendrucks im Abgaskrümmer, Leistung sinkt). Daher wird bei Turboladern mit fester Geometrie ein durchschnittlicher A / R-Wert ausgewählt, der den Betrieb über den gesamten Drehzahlbereich ermöglicht, während das Funktionsprinzip von Turbinen mit variabler Geometrie darauf basiert, ihren optimalen Wert beizubehalten. Daher sind solche Optionen mit niedriger Boost-Schwelle und minimaler Verzögerung bei hohen Geschwindigkeiten sehr effektiv.

Neben dem Hauptnamen (Turbinen mit variabler Geometrie (VGT, VTG)) sind diese Varianten als Modelle mit variabler Düse (VNT), variablem Laufrad (VVT), Turbinendüse mit variabler Fläche (VATN) bekannt.

Die Turbine mit variabler Geometrie wurde von Garrett entwickelt. Darüber hinaus sind andere Hersteller an der Freigabe solcher Teile beteiligt, darunter MHI und BorgWarner. Haupthersteller von Schleifringvarianten ist Cummins Turbo Technologies.

Trotz der Verwendung von Turbinen mit variabler Geometrie hauptsächlich bei Dieselmotoren sind sie weit verbreitet und gewinnen an Popularität. Es wird davon ausgegangen, dass solche Modelle im Jahr 2020 mehr als 63 % des globalen Turbinenmarktes einnehmen werden. Die Ausweitung des Einsatzes dieser Technologie und ihrer Entwicklung ist vor allem auf die Verschärfung von Umweltstandards zurückzuführen.

Design

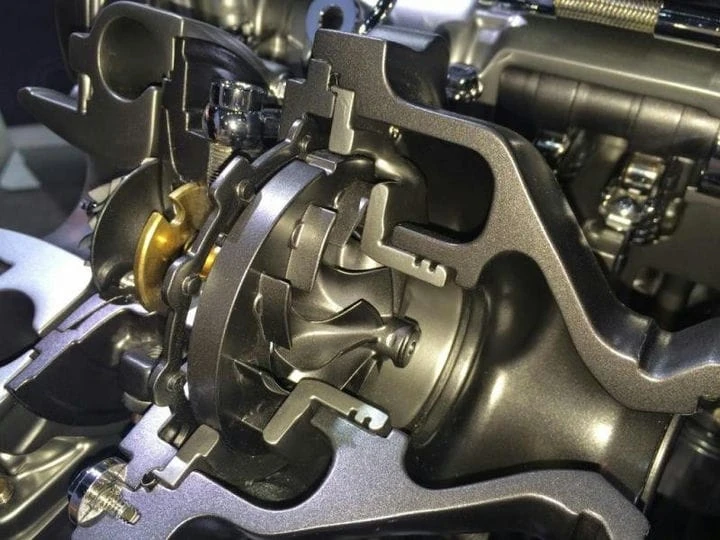

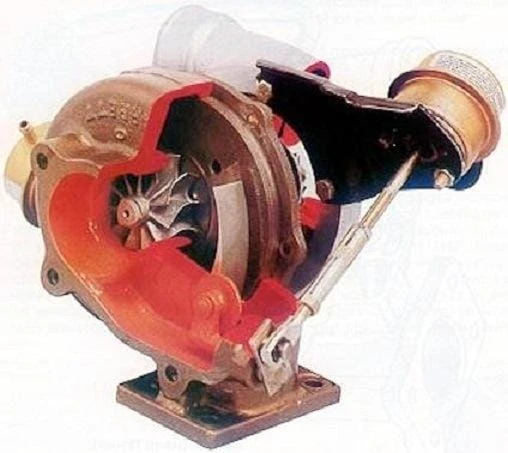

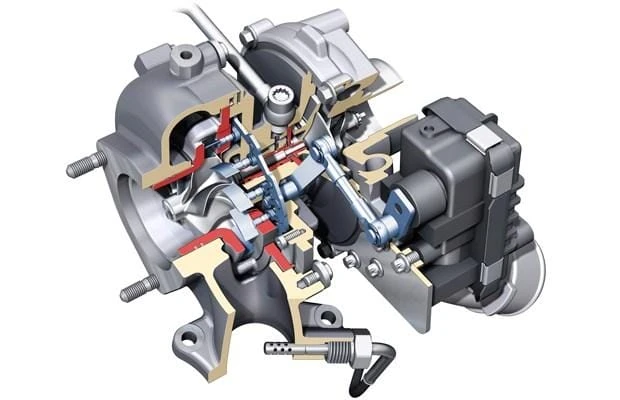

Die Vorrichtung der Turbine mit variabler Geometrie unterscheidet sich von herkömmlichen Modellen durch das Vorhandensein eines zusätzlichen Mechanismus im Einlassteil des Turbinengehäuses. Für die Gestaltung gibt es mehrere Möglichkeiten.

Der gebräuchlichste Typ ist der gleitende Paddelring. Diese Vorrichtung wird durch einen Ring mit einer Anzahl starr befestigter Blätter dargestellt, die um den Rotor herum angeordnet sind und sich relativ zu der feststehenden Platte bewegen. Der Schiebemechanismus dient dazu, den Durchgang für den Gasstrom zu verengen/erweitern.

Da der Paddelring in axialer Richtung gleitet, ist dieser Mechanismus sehr kompakt und die minimale Anzahl von Schwachstellen gewährleistet Festigkeit. Diese Option ist für große Motoren geeignet und wird daher hauptsächlich bei Lastkraftwagen und Bussen eingesetzt. Es zeichnet sich durch Einfachheit, hohe Leistung auf den „Böden”, Zuverlässigkeit aus.

Die zweite Option setzt ebenfalls das Vorhandensein eines Lamellenrings voraus. In diesem Fall ist es jedoch starr auf einer flachen Platte befestigt, und die Blätter sind auf Stiften montiert, die ihre Drehung in axialer Richtung auf der anderen Seite davon gewährleisten. Durch die Schaufeln wird also die Geometrie der Turbine verändert. Diese Option ist die effizienteste.

Aufgrund der großen Anzahl beweglicher Teile ist diese Konstruktion jedoch weniger zuverlässig, insbesondere unter Hochtemperaturbedingungen. Die genannten Probleme sind auf die Reibung von Metallteilen zurückzuführen, die sich bei Erwärmung ausdehnen.

Eine weitere Möglichkeit ist eine bewegliche Wand. Sie ähnelt in vielerlei Hinsicht der Schleifringtechnologie, jedoch sind in diesem Fall die feststehenden Schaufeln auf einer statischen Platte und nicht auf einem Schleifring montiert.

Ein Turbolader mit variabler Fläche (VAT) umfasst Schaufeln, die sich um einen Befestigungspunkt drehen. Im Gegensatz zum Schema mit rotierenden Klingen werden sie nicht entlang des Ringumfangs, sondern in einer Reihe installiert. Da diese Option ein komplexes und teures mechanisches System erfordert, wurden vereinfachte Versionen entwickelt.

Einer von ihnen ist der Aisin Seiki Turbolader mit variablem Durchfluss (VFT). Das Turbinengehäuse ist durch eine feste Schaufel in zwei Kanäle unterteilt und mit einem Dämpfer ausgestattet, der die Strömung zwischen ihnen verteilt. Rund um den Rotor sind noch einige feststehende Blätter verbaut. Sie sorgen für Retention und Flusszusammenführung.

Die zweite Option, Switchblade-Schema genannt, ist näher an der Mehrwertsteuer, aber anstelle einer Reihe von Klingen wird eine einzelne Klinge verwendet, die sich ebenfalls um den Installationspunkt dreht. Es gibt zwei Arten solcher Konstruktionen. Eine davon beinhaltet die Installation der Klinge im zentralen Teil des Körpers. Im zweiten Fall befindet es sich in der Mitte des Kanals und teilt diesen wie eine VFT-Schaufel in zwei Kompartimente.

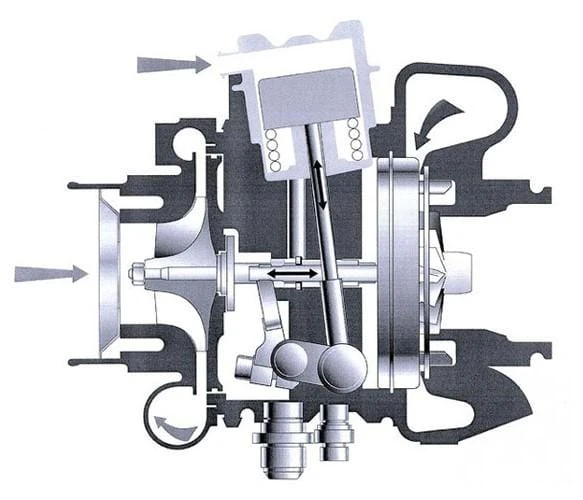

Zur Steuerung der Turbine mit variabler Geometrie werden Antriebe verwendet: elektrisch, hydraulisch, pneumatisch. Der Turbolader wird vom Motorsteuergerät (ECU, ECU) gesteuert.

Es sei darauf hingewiesen, dass solche Turbinen kein Bypassventil benötigen, da es aufgrund einer präzisen Steuerung möglich ist, den Abgasstrom nicht dekomprimierend zu verlangsamen und den Überschuss durch die Turbine zu leiten.

Funktionsprinzip

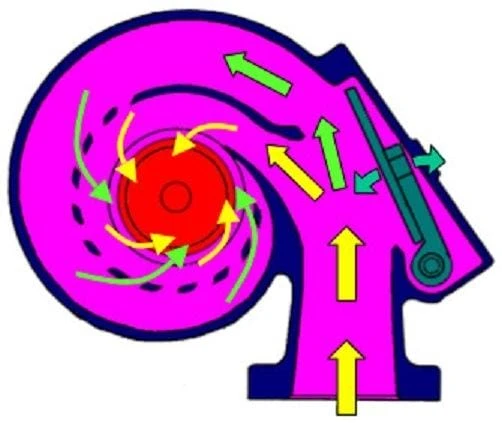

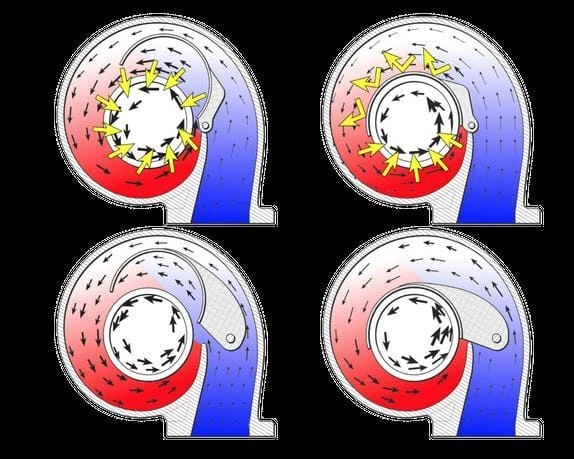

Turbinen mit variabler Geometrie arbeiten, indem sie den optimalen A/R- und Wirbelwinkel beibehalten, indem sie die Querschnittsfläche des Einlasses variieren. Sie basiert auf der Tatsache, dass die Abgasströmungsgeschwindigkeit umgekehrt proportional zur Kanalbreite ist. Daher nimmt der Querschnitt des Eingangsteils an den „Böden” für eine schnelle Förderung ab. Mit einer Erhöhung der Geschwindigkeit zur Erhöhung des Durchflusses dehnt es sich allmählich aus.

Geometrieänderungsmechanismus

Der Mechanismus zur Implementierung dieses Prozesses wird durch das Design bestimmt. Bei Modellen mit rotierenden Schaufeln wird dies durch Veränderung ihrer Position erreicht: Um einen schmalen Schnitt zu gewährleisten, stehen die Schaufeln senkrecht zu den radialen Linien, und um den Kanal zu erweitern, bewegen sie sich in eine gestufte Position.

Bei Turbinen mit einem Gleitring und einer beweglichen Wand tritt die axiale Bewegung des Rings auf, die auch den Querschnitt des Kanals verändert.

Das Funktionsprinzip des VFT basiert auf der Strömungstrennung. Seine Beschleunigung bei niedrigen Geschwindigkeiten erfolgt durch Schließen des Außenraums des Kanals mit einem Dämpfer, wodurch die Gase auf kürzestem Weg zum Rotor gelangen. Wenn die Last zunimmt, steigt der Dämpfer an, um einen Durchfluss durch beide Kammern zu ermöglichen, um die Kapazität zu erweitern.

Bei VAT- und Switchblade-Modellen erfolgt die Änderung der Geometrie durch Drehen des Blatts: Bei niedrigen Geschwindigkeiten steigt es an und verengt den Durchgang, um die Strömung zu beschleunigen, und bei hohen Geschwindigkeiten grenzt es an das Turbinenrad an und erweitert den Durchsatz. Switchblade-Turbinen des zweiten Typs sind durch die umgekehrte Betriebsreihenfolge der Schaufel gekennzeichnet.

An den „Böden” grenzt es also an den Rotor, wodurch die Strömung nur entlang der Außenwand des Gehäuses verläuft. Wenn die Geschwindigkeit zunimmt, steigt die Schaufel und öffnet einen Durchgang um das Laufrad herum, um den Durchsatz zu erhöhen.

Antriebseinheit

Unter den Antrieben sind pneumatische Optionen am gebräuchlichsten, bei denen der Mechanismus von einem Kolben gesteuert wird, der Luft im Inneren des Zylinders bewegt.

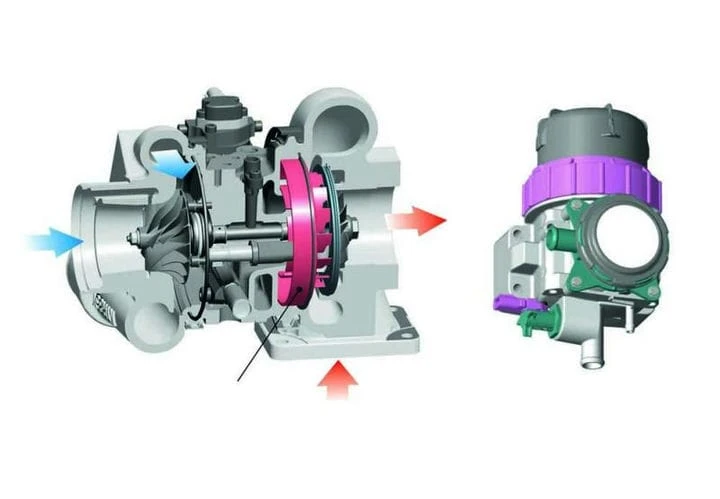

Die Position der Schaufeln wird durch einen Membranaktuator gesteuert, der über eine Stange mit dem Schaufelsteuerring verbunden ist, sodass sich der Hals ständig ändern kann. Der Aktuator treibt den Schaft abhängig vom Vakuumniveau an und wirkt der Feder entgegen. Die Vakuummodulation steuert ein elektrisches Ventil, das abhängig von den Vakuumeinstellungen einen linearen Strom liefert. Unterdruck kann durch die Unterdruckpumpe des Bremskraftverstärkers erzeugt werden. Der Strom wird von der Batterie geliefert und moduliert die ECU.

Der Hauptnachteil solcher Antriebe liegt im schwer vorhersagbaren Zustand des Gases nach der Verdichtung, insbesondere bei Erwärmung. Daher sind hydraulische und elektrische Antriebe weiter fortgeschritten.

Hydraulische Aktuatoren funktionieren nach dem gleichen Prinzip wie pneumatische Aktuatoren, aber anstelle von Luft im Zylinder wird eine Flüssigkeit verwendet, die durch Motoröl dargestellt werden kann. Außerdem komprimiert es nicht, wodurch ein solches System eine bessere Kontrolle bietet.

Das Magnetventil verwendet Öldruck und ein Signal von der ECU, um den Ring zu bewegen. Der Hydraulikkolben bewegt die Zahnstange und das Ritzel, wodurch das Zahnrad gedreht wird, wodurch die Messer schwenkbar verbunden sind. Zur Übertragung der Position der ECU-Blatt bewegt sich ein analoger Positionssensor entlang der Kurvenscheibe seines Antriebs. Wenn der Öldruck niedrig ist, öffnen und schließen sich die Flügel, wenn der Öldruck ansteigt.

Der elektrische Aktuator ist am genauesten, da die Spannung eine sehr feine Steuerung ermöglichen kann. Es erfordert jedoch eine zusätzliche Kühlung, die durch Kühlmittelrohre bereitgestellt wird (bei pneumatischen und hydraulischen Versionen wird Flüssigkeit zum Abführen von Wärme verwendet).

Ein Auswahlmechanismus wird verwendet, um die Geometrieänderungsvorrichtung anzutreiben.

Einige Turbinenmodelle verwenden einen rotierenden elektrischen Antrieb mit einem direkten Schrittmotor. In diesem Fall wird die Position der Blätter durch ein elektronisches Rückkopplungsventil über den Zahnstangenmechanismus gesteuert. Für die Rückmeldung von der ECU wird eine Nocke mit einem am Zahnrad befestigten magnetoresistiven Sensor verwendet.

Wenn es notwendig ist, die Blätter zu drehen, liefert die ECU eine Stromversorgung in einem bestimmten Bereich, um sie in eine vorbestimmte Position zu bewegen, wonach sie nach Erhalt eines Signals vom Sensor das Rückführventil abschaltet.

Das Motorsteuergerät

Aus dem Vorstehenden folgt, dass das Funktionsprinzip von Turbinen mit variabler Geometrie auf der optimalen Abstimmung eines zusätzlichen Mechanismus in Übereinstimmung mit dem Betriebsmodus des Motors basiert. Daher ist seine genaue Positionierung und ständige Überwachung erforderlich. Daher werden Turbinen mit variabler Geometrie von Motorsteuereinheiten gesteuert.

Sie wenden Strategien an, um entweder die Produktivität zu maximieren oder die Umweltleistung zu verbessern. Es gibt mehrere Prinzipien für das Funktionieren des BUD.

Am gebräuchlichsten ist die Verwendung von Referenzinformationen, die auf empirischen Daten und Motormodellen basieren. In diesem Fall wählt der Feedforward-Controller Werte aus einer Tabelle aus und verwendet Feedback, um Fehler zu reduzieren. Dies ist eine vielseitige Technologie, mit der Sie verschiedene Steuerungsstrategien anwenden können.

Sein Hauptnachteil sind die Einschränkungen während Transienten (starke Beschleunigung, Gangwechsel). Um dies zu eliminieren, wurden Multiparameter-, PD- und PID-Regler verwendet. Letztere gelten als die vielversprechendsten, sind aber nicht über den gesamten Lastbereich ausreichend genau. Dies wurde durch die Anwendung von Fuzzy-Logik-Entscheidungsalgorithmen unter Verwendung von MAS gelöst.

Es gibt zwei Technologien zur Bereitstellung von Hintergrundinformationen: das Mean-Engine-Modell und künstliche neuronale Netze. Letzteres beinhaltet zwei Strategien. Eine davon besteht darin, den Ladedruck auf einem bestimmten Niveau zu halten, die andere besteht darin, eine negative Druckdifferenz aufrechtzuerhalten. Im zweiten Fall wird die beste Umweltleistung erzielt, aber die Turbinendrehzahl überschritten.

Nicht viele Hersteller entwickeln Steuergeräte für Turbolader mit variabler Geometrie. Die überwiegende Mehrheit von ihnen wird durch Produkte von Autoherstellern repräsentiert. Es gibt jedoch einige High-End-ECUs von Drittanbietern auf dem Markt, die für solche Turbinen ausgelegt sind.

Allgemeine Bestimmungen

Die Haupteigenschaften von Turbinen werden durch den Luftmassenstrom und die Strömungsgeschwindigkeit dargestellt. Der Einlassbereich ist einer der leistungsbegrenzenden Faktoren. Varianten mit variabler Geometrie ermöglichen es Ihnen, diesen Bereich zu verändern. Die effektive Fläche wird also durch die Höhe des Durchgangs und den Winkel der Schaufeln bestimmt. Der erste Indikator wird in Versionen mit einem Gleitring geändert, der zweite – in Turbinen mit rotierenden Schaufeln.

Damit sorgen Turbolader mit variabler Geometrie stets für den nötigen Ladedruck. Dadurch haben damit ausgerüstete Motoren keinen Nachlauf durch die Turbinenanlaufzeit wie bei herkömmlichen großen Turboladern und verschlucken sich bei hohen Drehzahlen nicht wie bei kleinen.

Abschließend sei darauf hingewiesen, dass Turbolader mit variabler Geometrie zwar für den Betrieb ohne Bypassventil ausgelegt sind, sich jedoch herausgestellt haben, dass sie Leistungssteigerungen hauptsächlich am „unteren Ende” und bei hohen Drehzahlen mit vollständig geöffneten Schaufeln erzielen, nicht in der Lage sind Umgang mit großen Massenströmen. Um einen übermäßigen Gegendruck zu vermeiden, wird daher weiterhin empfohlen, ein Wastegate zu verwenden.

Vorteile und Nachteile

Die Anpassung der Turbine an den Motorbetriebsmodus bietet eine Verbesserung aller Indikatoren im Vergleich zu Optionen mit fester Geometrie:

- besseres Ansprechverhalten und Leistung über den gesamten Drehzahlbereich;

- glatterer Drehmomentverlauf bei mittleren Drehzahlen;

- die Fähigkeit, den Motor bei Teillast mit einem effizienteren mageren Luft-Kraftstoff-Gemisch zu betreiben;

- besserer thermischer Wirkungsgrad;

- Vermeidung von übermäßigem Boost bei hohen Geschwindigkeiten;

- beste Umweltleistung;

- geringerer Kraftstoffverbrauch;

- Erweiterter Turbinenbetriebsbereich.

Der Hauptnachteil von Turboladern mit variabler Geometrie ist ihre erheblich komplizierte Konstruktion. Aufgrund des Vorhandenseins zusätzlicher beweglicher Elemente und Antriebe sind sie weniger zuverlässig, und die Wartung und Reparatur von Turbinen dieses Typs ist schwieriger. Darüber hinaus sind Modifikationen für Benzinmotoren sehr teuer (etwa 3-mal teurer als herkömmliche). Schließlich lassen sich diese Turbinen nur schwer mit Motoren kombinieren, die nicht dafür ausgelegt sind.

Es sollte beachtet werden, dass Turbinen mit variabler Geometrie konventionellen Gegenstücken in Bezug auf die Spitzenleistung oft unterlegen sind. Dies ist auf Verluste im Gehäuse und um die Halterungen der beweglichen Elemente zurückzuführen. Außerdem sinkt die maximale Leistung stark, wenn man sich von der optimalen Position wegbewegt. Allerdings ist der Gesamtwirkungsgrad von Turboladern dieser Bauart aufgrund des größeren Betriebsbereichs höher als der von Varianten mit fester Geometrie.

Anwendung und Zusatzfunktionen

Der Anwendungsbereich von Turbinen mit variabler Geometrie wird durch ihren Typ bestimmt. An den Motoren von Pkw und leichten Nutzfahrzeugen werden daher Optionen mit rotierenden Schaufeln installiert, und Modifikationen mit einem Gleitring werden hauptsächlich bei Lkw verwendet.

Im Allgemeinen werden Turbinen mit variabler Geometrie am häufigsten bei Dieselmotoren verwendet. Dies liegt an der niedrigen Temperatur ihrer Abgase.

Bei leichten Dieselmotoren dienen solche Turbolader vor allem dazu, den Leistungsverlust der Abgasrückführung auszugleichen.

Bei Lastkraftwagen können die Turbinen selbst die Umweltleistung verbessern, indem sie die Menge der Abgase steuern, die zum Motoreinlass zurückgeführt werden. Somit ist es bei der Verwendung von Turboladern mit variabler Geometrie möglich, den Druck im Abgaskrümmer auf einen höheren Wert als im Ansaugkrümmer zu erhöhen, um die Rückführung zu beschleunigen. Ein zu hoher Gegendruck wirkt sich zwar negativ auf die Kraftstoffeffizienz aus, trägt aber zur Reduzierung der Stickoxidemissionen bei.

Außerdem kann der Mechanismus modifiziert werden, um die Effizienz der Turbine in einer gegebenen Position zu verringern. Dies wird verwendet, um die Temperatur der Abgase zu erhöhen, um den Partikelfilter zu spülen, indem die festsitzenden Kohlenstoffpartikel als Ergebnis der Erwärmung oxidiert werden.

Diese Funktionen erfordern einen hydraulischen oder elektrischen Antrieb.

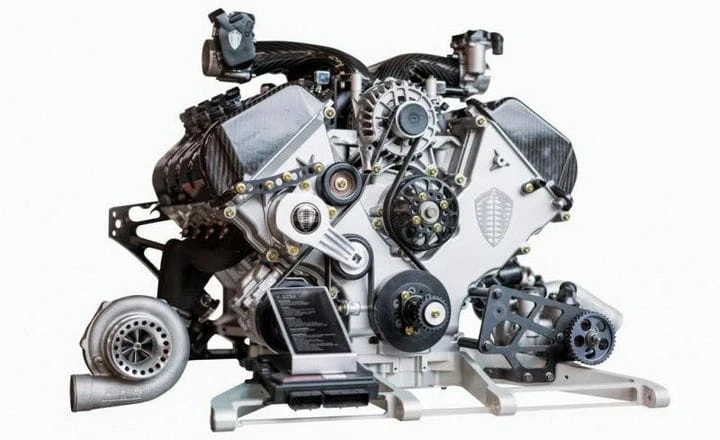

Die genannten Vorteile von Turbinen mit variabler Geometrie gegenüber herkömmlichen Turbinen machen sie zur besten Option für Sportmotoren. Bei Benzinmotoren sind sie jedoch äußerst selten. Nur wenige damit ausgestattete Sportwagen sind bekannt (aktuell Porsche 718, 911 Turbo und Suzuki Swift Sport). Laut einem Manager von BorgWarner liegt dies an den sehr hohen Kosten für die Herstellung solcher Turbinen, da spezielle hitzebeständige Materialien verwendet werden müssen, um mit den Hochtemperaturabgasen von Benzinmotoren zu interagieren (Dieselabgase haben einen viel niedrigeren Temperatur, sodass Turbinen für sie billiger sind).

Die ersten in Benzinmotoren verwendeten VGTs wurden aus herkömmlichen Materialien hergestellt, sodass komplexe Kühlsysteme verwendet werden mussten, um eine akzeptable Lebensdauer zu gewährleisten. So wurde bei der Honda Legend von 1988 eine solche Turbine mit einem wassergekühlten Ladeluftkühler kombiniert. Außerdem hat dieser Motortyp einen breiteren Bereich von Abgasströmungsraten, was folglich die Fähigkeit erfordert, einen größeren Massenstrombereich zu handhaben.

Hersteller erreichen das erforderliche Maß an Leistung, Reaktionsfähigkeit, Effizienz und Umweltfreundlichkeit auf die kostengünstigste Weise. Die Ausnahme bilden Einzelfälle, in denen die endgültigen Kosten keine Priorität haben. Das ist in diesem Zusammenhang zum Beispiel das Erreichen von Rekordleistungen bei Koenigsegg One:1 oder die Adaptierung eines Porsche 911 Turbo für den zivilen Einsatz.

Im Allgemeinen ist die überwiegende Mehrheit der aufgeladenen Autos mit konventionellen Turboladern ausgestattet. Für leistungsstarke Sportmotoren werden häufig Twin-Scroll-Optionen verwendet. Obwohl diese Turbolader den VGTs unterlegen sind, bieten sie gegenüber konventionellen Turbinen die gleichen Vorteile, nur in geringerem Maße, und sind dennoch nahezu genauso einfach aufgebaut wie diese. Was die Abstimmung betrifft, ist die Verwendung von Turboladern mit variabler Geometrie zusätzlich zu den hohen Kosten durch die Komplexität ihrer Abstimmung begrenzt.

Für Benzinmotoren wurde in einer Studie von H. Ishihara, K. Adachi und S. Kono die Turbine mit variablem Durchfluss (VFT) als die optimalste unter den VGTs bezeichnet. Dank nur einem beweglichen Element werden die Produktionskosten gesenkt und die thermische Stabilität erhöht. Darüber hinaus arbeitet eine solche Turbine nach einem einfachen ECU-Algorithmus, ähnlich wie Optionen mit fester Geometrie, die mit einem Bypassventil ausgestattet sind. Besonders gute Ergebnisse wurden erzielt, wenn eine solche Turbine mit einem iVTEC kombiniert wird. Bei Aufladungssystemen wird jedoch eine Erhöhung der Abgastemperatur um 50–100 °C beobachtet, was sich auf die Umweltleistung auswirkt. Dieses Problem wurde durch die Verwendung eines wassergekühlten Verteilers aus Aluminium gelöst.

BorgWarners Lösung für Benzinmotoren bestand darin, die Twin-Scroll-Technologie und das Design mit variabler Geometrie in der auf der SEMA 2015 vorgestellten Twin-Scroll-Turbine mit variabler Geometrie zu kombinieren. Ihr Design ähnelt der Twin-Scroll-Turbine: Dieser Turbolader hat einen doppelten Einlass und ein doppeltes monolithisches Turbinenrad und wird mit einem Twin-Scroll-Krümmer kombiniert, der die Zylinderfolge berücksichtigt, um Abgaspulsationen zu eliminieren, um eine dichtere Strömung zu erzeugen.

Der Unterschied liegt im Vorhandensein eines Dämpfers im Einlassteil, der je nach Belastung die Strömung auf die Laufräder verteilt. Bei niedrigen Drehzahlen strömen alle Abgase zu einem kleinen Teil des Rotors, und der große Teil wird blockiert, was ein noch schnelleres Hochdrehen als bei einer herkömmlichen Twin-Scroll-Turbine ermöglicht. Mit zunehmender Last bewegt sich der Dämpfer allmählich in die Mittelstellung und verteilt den Durchfluss bei hohen Geschwindigkeiten gleichmäßig, wie bei einem Standard-Twin-Scroll-Design. Das heißt, dass eine solche Turbine in Bezug auf den Mechanismus zum Ändern der Geometrie einem VFT nahe kommt.

Somit sorgt diese Technologie ebenso wie die Variable-Geometrie-Technologie für eine lastabhängige Änderung des A/R-Verhältnisses, wodurch die Turbine an den Betriebsmodus des Motors angepasst wird, was den Betriebsbereich erweitert. Gleichzeitig ist das betrachtete Design viel einfacher und billiger, da hier nur ein bewegliches Element verwendet wird, das nach einem einfachen Algorithmus arbeitet, und hitzebeständige Materialien nicht erforderlich sind. Letzteres ist auf eine Temperaturabnahme aufgrund von Wärmeverlusten an den Wänden des Doppelgehäuses der Turbine zurückzuführen. Es sei darauf hingewiesen, dass ähnliche Lösungen bereits früher bekannt waren (z. B. ein Schnellschieberventil), aber aus irgendeinem Grund hat diese Technologie keine Popularität erlangt.

Instandhaltung und Reparatur

Die Hauptwartungsoperation für Turbinen ist die Reinigung. Die Notwendigkeit dafür ergibt sich aus ihrer Wechselwirkung mit Abgasen, die durch die Verbrennungsprodukte von Kraftstoff und Öl repräsentiert werden. Eine Reinigung ist jedoch nur selten erforderlich. Intensive Verschmutzung weist auf Störungen der Funktionsweise hin, die durch übermäßigen Druck, Verschleiß der Dichtungen oder Buchsen der Laufräder sowie des Kolbenraums und Verstopfung der Entlüftung verursacht werden können.

Turbinen mit variabler Geometrie sind empfindlicher gegenüber Fouling als herkömmliche Turbinen. Dies liegt daran, dass die Ansammlung von Ruß in der Leitschaufel der Geometrieänderungseinrichtung zu deren Verkeilung oder Verlust der Beweglichkeit führt. Dadurch wird die Funktion des Turboladers gestört.

Die Reinigung erfolgt im einfachsten Fall mit einer speziellen Flüssigkeit, oft ist jedoch Handarbeit erforderlich. Die Turbine muss zuerst demontiert werden. Achten Sie beim Abnehmen des Geometrieänderungsmechanismus darauf, die Befestigungsschrauben nicht zu zerschneiden. Ein nachträgliches Bohren ihrer Fragmente kann zu einer Beschädigung der Löcher führen. Somit ist das Reinigen der Turbine mit variabler Geometrie etwas kompliziert.

Außerdem ist zu beachten, dass ein unachtsamer Umgang mit der Kartusche die Rotorblätter beschädigen oder verformen kann. Wenn es nach Abschluss der Reinigung zerlegt wird, ist ein Auswuchten erforderlich, aber die Reinigung erfolgt normalerweise nicht innerhalb der Kartusche.

Ölruß an den Rädern weist auf Verschleiß an den Kolbenringen oder der Ventilgruppe sowie den Rotordichtungen in der Patrone hin. Eine Reinigung ohne Behebung dieser Motorstörungen oder Reparatur der Turbine ist nicht ratsam.

Nach Austausch der Kartusche bei Turboladern des betreffenden Typs ist eine Geometrieanpassung erforderlich. Dazu werden hartnäckige und grobe Stellschrauben verwendet. Es ist zu beachten, dass einige Modelle der ersten Generation ursprünglich nicht von den Herstellern konfiguriert wurden, wodurch ihre Leistung “unten” um 15-25% reduziert wird. Dies gilt insbesondere für Garrett-Turbinen. Anweisungen zum Einstellen einer Turbine mit variabler Geometrie finden Sie online.

Zusammenfassung

Turbolader mit variabler Geometrie stellen die höchste Stufe in der Entwicklung von Serienturbinen für Verbrennungsmotoren dar. Eine zusätzliche Mechanik im Einlassteil sorgt dafür, dass die Turbine durch Verstellen der Konfiguration an die Motorbetriebsart angepasst wird. Das verbessert Leistung, Wirtschaftlichkeit und Umweltfreundlichkeit. Die Konstruktion des VGT ist jedoch komplex, und Modelle für Benzinmotoren sind sehr teuer.